変化点管理

ヒューマンエラーを早期に発見し事故や不良品の流出を防ぐためには、製品であれば検査、作業などではその結果をモニターする必要があります。一方常時モニターすることは時間と手間かがかかります。そこで製品や作業状態に変化があったときに集中して監視する考え方が変化点管理です。

自動機による大量の不良発生(設備の管理)

ヒューマンエラーではないのですが、NC機のような量産設備は、一度ミスが発生すると大量に不良を製作し大きな損失が生じます。それを防ぐためには、今までのヒューマンエラー対策に加え、設備の管理やプログラムのチェックなど自動機固有の不良防止が必要です。

1.プログラムミスのチェック

プログラムや補正値を変えたところには必ずミス(バグ)が潜んでいると考えます。予めチェックリストを作成しておき、プログラムや補正値を変更したときは、加工の前にプログラムの確認をします。その上で変更後の初品を必ず検査します。工具交換後に補正値を再入力した時も同様です。

2.設備の変化を逃さない

NC機で多数の品物を加工中に、刃物の先端が欠けたり、タップの摩耗など加工条件が変化しても、気がつかずに生産を続けると、大量の不良を製作してしまいます。これを防ぐためには、設備の変化を定期的に確認します。

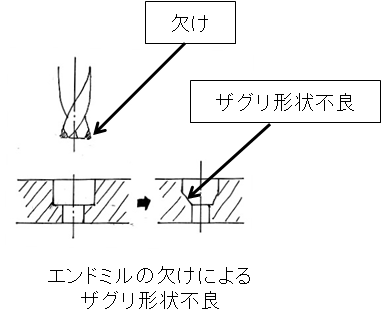

事例 エンドミルの欠けによるザグリ形状不良

マシニングセンタで製作した部品で、ザグリの底面が下図のように斜めになって組立ができないものが大量に発生しました。

原因は、生産中にいつの間にかエンドミルが欠けてしまったためでした。このエンドミルは粗加工しか行っていないため、この刃物で加工する箇所は工程内検査・出荷検査の対象でなく、不良を発見できませんでした。

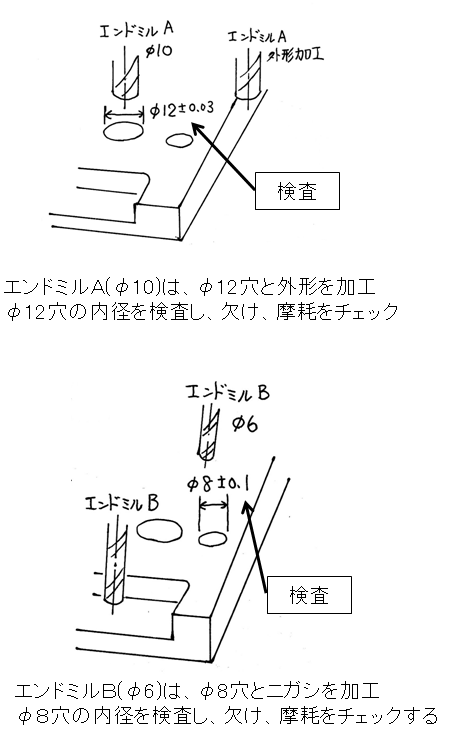

対策として、全ての刃物について加工した箇所を最低でも1カ所は工程内で検査し、刃物に異常がないことを確認するようにしました。

最低でも1箇所は検査するように変更

2.変化点管理(3Hと4M)

製造現場で不良が最も多く発生するのは、製造条件を変更した時です。これには人(Man)、設備(Machine)、材料(Material)、方法(Method)の4点(「4M」)があります。この「4M」の変更があった時は、初品検査を必ず行い後工程はしばらくの間は十分注意を払って製品をチェックします。これを初期流動監視と言います。

この監視するタイミングは、生産立上がり(初めて)、製造条件変更(変更)、再稼働 (久しぶり)があります。これを「3H管理」といいます。

4Mは変化する要素、3Hは変化するタイミングです。そこで4Mと3Hを組み合わせると下表のようなマトリックスができます。このマトリックスに従って、変化点管理を行います。

| 初めて | 変更 | 久しぶり | |

|---|---|---|---|

| 人 (Man) |

新人(新卒・中途・ パート・派遣) |

配置転換 | 職場復帰 |

| 設備 (Machine) |

新規(設備・金型・ 治具他) |

修理・仕様変更 | 有休設備再稼働 |

| 材料 (Material) |

新規材料 | 材料変更・ メーカー変更 |

仕入れ間隔が半年以上 空いた、 半年以上保管 |

| 方法 (Method) |

初めての製造・検査・ 管理 |

製造・検査・ 管理の変更 |

半年以上間隔が 空いた作業 |

企業文化改革

それでも発生したヒューマンエラーに対して

それでも発生・流出した不良については、発生した内容と発生原因を記録し、再発防止を確実に行ないます。社外に流出していなくても、工程内や検査工程で見つかった不良は、原因を分析し確実に再発防止を行います。

(社内で見つかった不良に対し、記録と再発防止を確実に行っている中小企業は意外と少ないです。)

ISOを認証している場合は、社内での不良にも不適合報告書(又は不適合処置依頼書)を発行すれば、再発防止が確実に行われます。

| 発生日 | 所属 | 報告者 | 発生箇所 | 発生事象 | 処置 | 再発防止 |

|---|---|---|---|---|---|---|

| 4/2(月) | 製造課 | 山田 | M/C002 | エンドミル φ20欠け |

交換 | 原因調査 (太田課長) |

| 4/4(水) | 製造課 | 佐藤 | フライス | M4タップ 摩耗 |

交換 | 命数見直し (佐藤) |

| 4/5(木) | 検査課 | 鈴木 | ノギス03 | 落下 | 点検OK | 置き場所 見直し(鈴木) |

ヒューマンエラー削減について

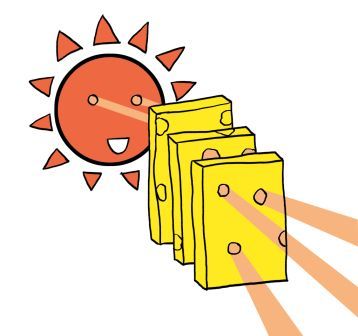

すでに述べたように不良や事故はいくつものミスが重なった時に発生します。これは下図のスイス・チーズモデルで表されます。それぞれのスライスチーズに穴(事故の原因)があっても、しかも全てのスライスチーズの穴が重ならない限り、不良や事故は起きません。

しかし不良や事故がないからといって、穴(事故の原因)を放置すれば、いつかすべての穴が一直線に揃い光が通り(事故が起きる)ます。実際、度重なる工程内不良を検査で除外している状態を続けていると、いつか検査ミスや見逃しが起きて不良が客先に流出します。

そう考えると重大な事故や不良が起きる確率は、高くないと多くの人は思います。ところが実際に重大な不良や事故が起きる時は、「悪魔の仕業としか思えない」くらいあらゆる事が事故に向かってつながって起きています。私の経験でも「よくまあそんなに色々なことが重なるものか」と思うくらい悪条件が重なって不良品が流出したことがありました。

しかし、もしこれらのどこか1箇所でもミスを防止しておけば、事故(あるいは不良品の流出)に至らずに済んだのかもしれません。個々の要因が重なったのは「偶然」でも、それぞれの要因は起こるべくして起こっています。そこで事故(あるいは不良品の流出)を防止するためには、それぞれの要因を極力減らすことが重要です。

当サイトで参考にした書籍について、以下のページで紹介しています。

当サイトへのリンクは自由です。(サイト管理者 株式会社アイリンク)