認知ミスのうち、誤認識によるによるヒューマンエラーとは、対象物のことを適切に理解しており、あとで見れば正確に識別できたものを、違うものととらえてしまったり、見落としてしまったりする場合です。

その具体的な要因と対策を以下にまとめました。

| 内容 | 対策 |

|---|---|

| 1.短期記憶を忘れる | メモ・中断カード |

| 2.残像記憶により間違える | 再度確認 |

| 3.差が小さすぎて気がつかない | 配置の変更 |

| 4.情報が多すぎて見落とす | 余分な情報をカット |

| 5.前後の情報で間違える | 完成品と未完成品の置き場 |

| 6.感覚の間違い、見落としやすい要素 | 補助線、強調 |

| 7.意味のないものは間違える | 名前を付ける、ラベル表記 |

| 8.目立たない | 強調する表示 |

| 9.見間違いやすい計器 | 計器の変更 |

| 10.発生確率が低く、見落とす | 自動化 |

| 11.経験による思い込み | 手順書など紙による伝達 |

以下に具体的に紹介します。

1.短期記憶を忘れる

たった今見たものを記憶できる時間は、一般的には3秒といわれています。

下図のネッカーの立方体は、右下に伸びているようにも、左上に伸びているようにも見えます。これを訓練してできる限り早く反転できるようにすると、3秒後には自動的にもう一つの見え方に反転するようになります。

これは人間の意識が3秒しか持続しないためです。例えば連続する会話においても、個々の発話の長さはおよそ3秒です。従って、作業中に確認したことも3秒以内に処理できなければ、忘れてしまいます。

図1 ネッカーの立方体

- 事例 スーパーのレジ

かつてスーパーでは、受け取ったお札を、お客様は「1万円だ!」、レジ係は 「千円です!」というトラブルがありました。そこで今では会計が終わるまで、お札をマグネットでレジに留めています。

図2 レジでのうっかり防止

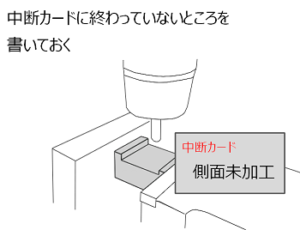

製造現場において、作業を中断した時どこまで作業したか記憶に頼っていると、短期記憶の特性から忘れてしまいます。その結果作業を再開した時に工程を飛ばしてしまうことがあります。作業を中断する際は、どこまで終わったか、「中断カード」に書いておきます。

図3 作業中断時には

2.残像記憶が災いする

前記と逆に、今までの作業の記憶が残像記憶となり、今見た情報とすり替わってしまうことがあります。ある人は、前日、一日中ポーカーをやっていたために、翌日作業中に1,2,3…10,jack、Queenと数えていました。

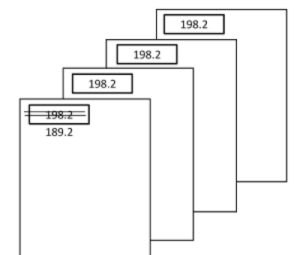

- 事例 記入ミス

直前にやっていた作業で帳票に、198.2ばかり記入したいたため、今度の帳票に189.2と記入すべきところ、198.2と記入してしまった。

図4 記入ミスの例

対策① 記入後の確認

ありきたりですが、数字を記入した後は、必ず確認します。日々の業務で何千回とデータを記入すれば、どこかで記入ミスが生じます。毎回必ず確認し、少しでもミスを減らします。

対策② 記入しない

記入ミスを防ぐ最良の方法は記入そのものをやめてしまうことです。例えば、プリンタ付きの計測器に変えて、測定結果を印刷し検査成績書に貼ります。又はデータ転送機能付きの計測器を使用して、パソコンにデータを送り、検査成績書はパソコン内部の データにしてしまいます。

B社では工程内不良を調べたところ、最も多かったのは、検査成績書に検印を忘れたり、チェック印を忘れたりといった記入ミスでした。そこで検査成績書の記入内容を大幅に減らしたところ、記入ミスは減少しました。

3.差が小さすぎて気がつかない

ミスが生じても、差が小さいと気がつかないことがあります。

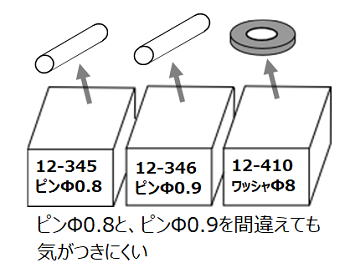

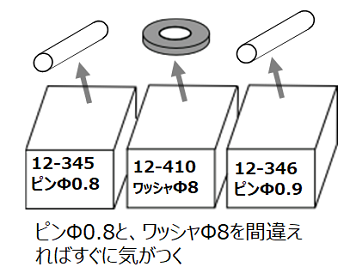

- 事例 ピッキングミス

倉庫から部品をピッキングする際に、直径0.8mmのピンの入った箱の隣は、直径0.9mmのピンが入った箱でした。

担当者は誤って0.9mmのピンを気づかずにピッキングしてしまいました。

直径0.8mmと、直径0.9mmのピン。持っただけで違いに気がつくでしょうか。

図5 間違いに気がつきにくい配置

対策

可能であれば、直径0.8mmは黒い表面処理を行い、直径0.9mmは地金の銀色にして、現物を見て一目で違いがわかるようにします。現物に違いを付けられない場合は、似ている部品は離して配置し、誤ってピッキングしてもすぐに分かるようにします。

図6 間違いに気がつく配置

部品のピッキングミス防止3つの方法

現場での部品の取り違え、ピッキングミスは、時には大量の不良を作成します。これを防止するために、以下の3つの方法があります。

- 選択番号

部品番号の桁数が多いと、人は覚えることができず、部品の違いを識別できなくなります。そこで現場で運用する際は、3~4桁の部品が識別できる最小の桁数で表示します。

例)A345678910 → A345―678―910 - 認識管理

数字は、0~9までの10種類しか識別できません。そこでアルファベットを使用すれば、24種類、カタカナを使用すれば53種の識別が可能です。

一方アルファベットを併用する場合は、0(ゼロ)とO(オー)、1(イチ)とI(アイ)、レ(レ)とL(エル)など紛らわしい文字があるので注意が必要です。 - 別管理

品番だけでなく表示する際に色を変えることは効果的です。特に形状も品番も似ているものにはヒューマンエラー防止に高い効果があります。

-

1. 順位化

順位化は、部品を組み立て順序通りに現場に配置しておくことです。

現場の部品の配置、工具の配置などを点検して、作業順序とあっているか確認します。

-

2. セット化

その製品に必要な部品を順番に幕の内弁当のように配置しておくことです。作業者は順番通りに組み立てていけばよく、ヒューマンエラー防止に大きな効果があります。

また作業の効率も上がります。

一方セット化するための作業が増えるという問題もあります。そこであるメーカーでは、部品を製作する協力会社があらかじめセットして納入します。その協力会社もセット化により、受注点数を増やしメリットがあるようにしていました。

-

3. 識別の容易化

認識を容易にするためには、以下の方法があります。

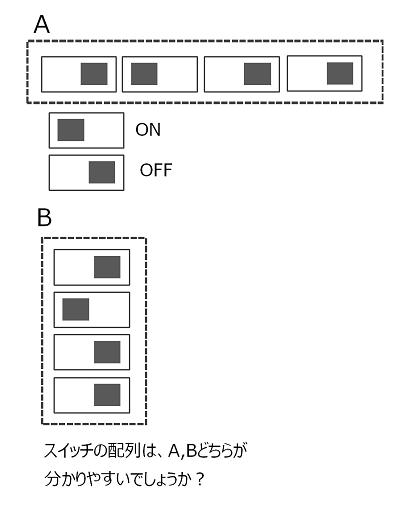

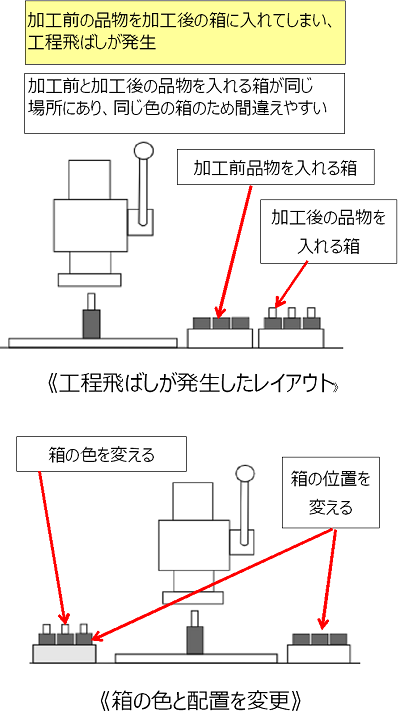

4.情報が多すぎて見落とす

情報が多いと目的の情報をなかなか見つけられないだけでなく、見落としてしまいます。

例えば、コンピュータのデスクトップ画面に、所狭しと多くのアイコンやファイルを表示していると、どれを選ぶべきか探すのに時間がかかる上、時には間違ったアイコンを選択してしまいます。使用頻度の低いアプリケーションのアイコンやファイルはデスクトップに表示しないようにすれば、探す時間を短くできます。

同様に、テレビなどのリモコン操作器も、蓋をめくると、使用頻度の低い機能が配列されています。

このように、利用頻度の高い情報は見せて、それ以外の情報は必要に応じて取り出せるようにしておきます。対象を整列するだけで情報が整理されて、見落としを防ぐことができます。

図7 分かりやすいスイッチ配置

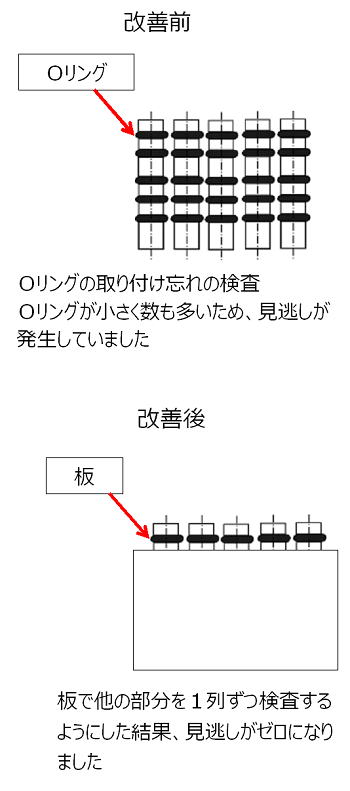

目視検査では視界に不要な情報が多いと、検査対象に集中できず不良を見落としやすくなります。

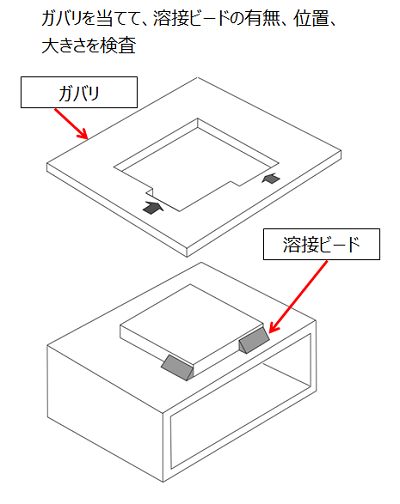

対策① ガバリ

ガバリと呼ばれる板を当てて、検査箇所以外は見えないようにします。またガバリに検査箇所を矢印で指示します。

検査箇所以外が見えなくなり余分な情報が減少して、目視検査での見逃しを防ぐ事ができます。また見やすくなるため、検査時間が短縮できます。

図8 DIPスイッチの設定の検査にガバリ(テンプレート)を使用した例

図9 ガバリの使用例

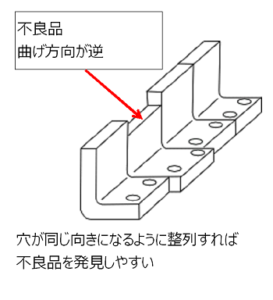

対策② 整列

加工後の品物を箱の中にランダムに入れると違いがわかりません。しかし整列しておけば、曲げ方向を間違えても、すぐに分かります。

図10 部品を整列してミスを発見

1と2の合わせ技もあります。これにより今まであったOリング取付け忘れの検査もれがなくなりました。

図11 Oリングの見落とし防止

5.前後の情報で間違える

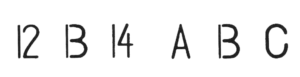

ものを認識する時に、そのものだけでなくその周りあるいは前後の情報から認識します。前後の情報が異なると違う認識結果をもたらします。

- 事例1 13ですか、Bですか

図12 13ですか、Bですか

- 事例2 フィッシャーのあいまい図形

図13 フィッシャーのあいまい図形

このように対象物の周りや前後の情報が対象物の認知に重大な影響を与えます。例えば製品や部品が作業の流れに対して不自然だと、前後関係の情報がおかしくなり誤認知の原因となります。

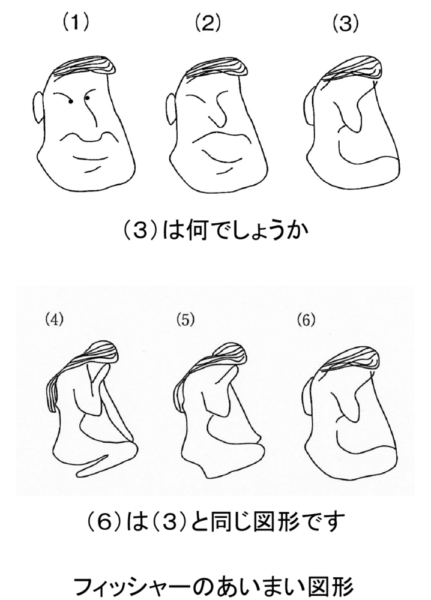

- 事例3 加工済み品と未加工品の配置

未加工箇所がある品物が流出したため調査したところ、加工前と加工後の品物を入れる箱が同じ場所にあり、箱の色も同じでした。

図14 レイアウトの工夫による工程飛ばし防止

6.感覚の間違い、見落としやすい要素

人は水平、垂直には敏感ですが、斜めの感覚は鈍感です。特に傾斜の向きは間違いを起こしやすいといわれています。

- 事例

普段見ている駐車禁止の道路標識、正しいのは どちらでしょうか

図15 駐車禁止の標識

(正解は左)

圧力計など斜めの指針を読む場合は、傾き方向を間違えると値が全く違ってしまいます。

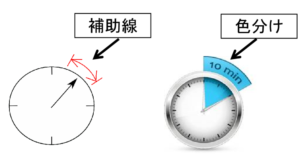

対策

メーターに補助線や色分けを追加し 読み間違いを防ぎます。

図16 圧力計の補助線や色分け

7.意味のないものは間違える

人は数字や記号より、意味のあるものの方を正確に認識します。

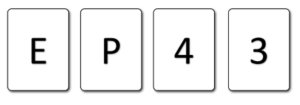

- 事例1 ウェイソンの4枚カード問題

どちらが早く答えられるでしょうか。

Q1「母音文字の裏は必ず奇数」を確かめるのに必要なカードはどれですか。

(片面にアルファベット、片面に数字が印字されています。)

図17 ウェイソンの4枚カード問題1

Q2「20歳未満の裏は必ずソフトドリンク」を確かめるのに必要なカードはどれですか。

(片面に名前と年齢、片面に飲んでいるものが印字されています。)

図18 ウェイソンの4枚カード問題2

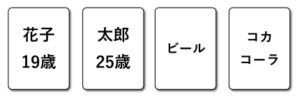

- 事例2 FAA空の位置のポイント名

アメリカ連邦航空局(FAA)は、主要な航行ポイントに独自の識別名をつけ通常5文字のコードで示し、「フィクス」(決められた地点)と呼ばれています。

「フィクス」はその土地のよく知られた特徴を表していて、例えばサンアントニオならALAMO(アラモ砦)、オーランド(ディズニーワールドの所在地)なら、MICKI、MINEE、GOOFYが付けられています。

さらにインパクトのあるものには、オレゴン州のBUXOM(巨乳)、アイダホ州のJUGGS(爆乳)などもあります。

図19 BUXOM(巨乳)

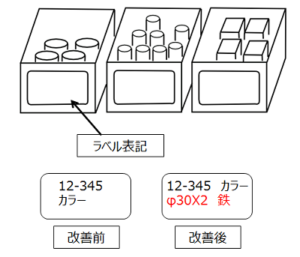

実際の製造現場で、部品・製品の識別に型式のみで行うと、うっかり型式を誤認識してしまいます。型式以外に、部品の大きさや特徴を併記します。

図20 適切なラベル表記

8.目立たない

それが何であるか見ただけでわからないと、誤認識の原因となります。製造現場においては、現場にあるもの全てが見ただけで「どういうものか」「どういう状態か」、わかるようにするのが望ましい状態です。

- 事例

ある病院では、移植用の腎臓を一般的なクーラーボックスに入れていました。その結果、手術室を片付けようとした看護師が、クーラーボックスに移植用の腎臓が入っていることに気づかず別室に移してしまいました。

その結果クーラーボックスは放置され、移植用の腎臓がダメになってしまいました。

図21 大事なものに気が付かないと

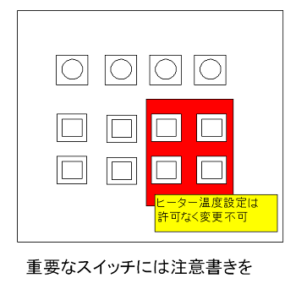

同様に製造現場でも、加工機の加工条件を設定するスイッチやボタンを誤操作すると加工条件が変わってしまいます。ラベルで作業者に注意を促したり、カバーを付けて作業者が不用意に押さないようにします。

図22 誤操作を防止する表示

一方であまりに多くの表示は、表示の効果がなくなります。

PL法の施行により、製品に非常に多くの危険表示がされています。その結果、それほど重要でない表示が多いため、注意すべき表示に対し関心が払われない問題があります。

相手が注意するためには、2W1Hを表示に入れます。

2W1Hは、What-why-howのことです。

「状態/症状はわかった(what)」

「どうしてwhy」

「どうすればよいのか(どうなるのか)(how)」の三つです。

環境が悪く気が付かない

人は、識別する際に五感を通じて行っています。この五感は個人能力や周りの環境により影響されます。人間の視覚や聴覚でとらえる確率は80%を超えているといわれていますが、それでも周りの環境により、正しく捉えられないことがあります。

- 見にくい

- 聞きにくい

- 見間違い・聞き違い

薄暗い、明るさと影がハッキリし過ぎる、乱雑で見分けがつかない、作業のテンポが速く、周りをよく見られない。

騒音が激しい、断続音が高く聞き取れない、音が弱い。

これは錯覚であり、実際のものと人間が知覚したものの間に差がある場合です。

一定の環境

人間は環境の急激な変化に対応するためには時間がかかります。

例えば、外から薄暗い部品倉庫に立ち入った際、一瞬、何も見えなくなることがあります。これは、暗い所に入った際により早く暗さに順応して物が見えるようになる能力のことで、薄明順応または暗順応と呼びます。従ってできるだけ一定の環境であることも重要です。

この薄明順応は高年齢者ほど順応が悪くなり、50歳代は20歳代の36%に減少することも注意します。

例えば、ヒヤリ報告の中では“見にくい”が最も多い訴えでした。見にくいは見落としにつながるため、“見にくい”の訴えが作業者からあった場合、作業環境を調べ、改善する必要があります。

人の能力の違い

人間の五感は個人差があります。例えば、レーダーの発達する前は、監視は専ら人間の目に頼っていました。そのため見張りには目の良いことが必須条件でした。

現在でも目視検査や細かい作業には、人間に高い識別能力が要求されます。一方人間の五感は加齢とともに低下します。

従って高い五感能力が必要な職場では、熟練作業者でも加齢とともにヒューマンエラーが増加するため、定期的な能力の検証が必要になります。

9.見間違いやすい計器

アナログ式の計器は表示の変化を確認するには良いのですが、値を読む際には目盛りの読み間違いが発生しやすいという特徴があります。特にマイクロメーターのように目盛りの細かい測定器はベテランでも読み間違えることがあります。

図23 間違えやすい目盛り

- 対策

デジタル式に変えます。

図24 アナログからデジタルへ

一方デジタル式は値の変化を監視するのに弱いという特徴があります。アナログデジタルそれぞれ特徴を理解し、作業の目的に応じて選択します。(注6)

| 特徴 | アナログ表示 | デジタル表示 |

|---|---|---|

| 読みやすさ | △ | ◎ |

| 変化の検出しやすさ | ◎ | × |

| 調節しやすさ | ◎ | △ |

10.発生確率が低く、見落とす

検査しても、不良の発生確率が低いと検出率が低下します。これは「人は捜し物がなさそうなら早めにあきらめる」ようにプログラムされているからです。

- 事例

2002年にアメリカ国内の空港検査員5万人について銃を見過ごす確率を調査しました。その結果、見過ごす確率は25%で、なんと4丁に1丁は見過ごされていたことが判明しました。このときの発生確率は1PPM(100万の1)、650万人の乗客に対し、検査員が見つけた銃は598丁でした。

図25 滅多に見つからないものは

目視検査の限界

このように目視検査では、不良の発生確率が低いと不良を発見する熱意がなくなり、不良を見過ごしてしまいます。かといって不良が多い時は、全部の不良を検出しきれず、やはり見過ごしてしまいます。従って、できる限り前工程を改善し目視検査に頼らない工夫が必要です。やむを得ず目視検査で品質を確保する場合は、検査員を二重にするなどの工夫をします。

対策 検査の自動化

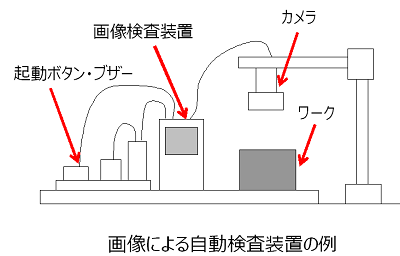

市販の画像検査装置が使いやすく安価になったため、自働化できる箇所は自働化することをお薦めします。

色あいや細かなキズなど微妙な違いは画像検査装置は苦手ですが、装置がはっきり識別できる不良は人間より高い信頼度で検査できます。簡単な電気の知識があれば、図のように画像検査装置と、押しボタンスイッチ、電源、ブザー、リレーを組み合わせて作ることができます。

図26 画像による自動検査の例

11.経験による思い込み

5.で述べたように人は前後の情報により判断が変わります。そのため先入観を持っていると入手した情報を誤認知してしまいます。

- 事例

1989年1月8日、ヒースロー空港を出発したブリティッシュミッドランド航空92便(ボーイング737-400型)は、高度8500mの地点で左エンジンが損傷しました。しかしパイロットは右エンジンの火災と判断し、右エンジンを停止させ、緊急着陸のためイーストミッドランズ空港に向かいました。

その結果着陸態勢中に損傷した左エンジンが停止し、推力を失った機体は地面に激突。乗客118名の内47名が犠牲になりました。

従来の機種は空調システムの吸気口が右エンジンコンプレッサーにあったため、副操縦士は機内が焦げ臭いことから、右エンジンが損傷したと思い込んでいました。しかしこの新型機(ボーイング737-400型)は、両側のエンジンから空気を取り込むようになっていて、実際に火災を起こしたのは左エンジンでした。

客室内からは右のエンジンから炎が上がっているのが見えたのですが、そのことを副操縦士は確認しませんでした。

思い込みの問題は、他の現場から移動したり他の会社で色々な経験をした作業者に発生します。彼らは経験があるために不明な点があっても自らの判断で作業を行ってしまいます。特に緊急時や不良品の選別などで他の職場から応援があった時は要注意です。

対策

例え経験豊富なベテランでも、応援などで新たな作業を行う場合、口頭の説明だけでなく作業手順書を元に正しい作業を伝えます。作業手順書がない場合も、要点をメモ書きしてできる限り紙に書きます。伝える際はどうしてこのような手順になったのか、理由を説明します。

次のヒューマンエラー、「判断ミス」は以下から入れます。

ヒューマンエラーの分類へ戻る場合